กระบวนการผลิตมาสเตอร์แบทช์และการวิเคราะห์เทคโนโลยีที่สำคัญ

มาสเตอร์แบทช์ หมายถึงกระบวนการกระจายสารเติมแต่ง เม็ดสี สารตัวเติม ฯลฯ ที่มีความเข้มข้นสูงอย่างสม่ำเสมอในเรซินพาหะเพื่อสร้างพรีมิกซ์แบบเม็ด มันถูกใช้ในกระบวนการแปรรูปพลาสติก ซึ่งสามารถปรับปรุงประสิทธิภาพการผลิตได้อย่างมีประสิทธิภาพ ประหยัดวัตถุดิบ และปรับปรุงการควบคุมกระบวนการแปรรูป มาสเตอร์แบทช์ถูกนำมาใช้กันอย่างแพร่หลายในด้านการระบายสีพลาสติก การเพิ่มประสิทธิภาพการทำงาน และการดัดแปลง

กระบวนการผลิตมาสเตอร์แบทช์มักจะมีขั้นตอนสำคัญดังต่อไปนี้:

1. การเตรียมวัตถุดิบ

ตัวพาเรซิน: พื้นฐานของมาสเตอร์แบทช์คือเรซิน และโดยทั่วไปจะเป็นเรซินประเภทเดียวกันหรือคล้ายกันกับผลิตภัณฑ์พลาสติกขั้นสุดท้ายที่ถูกเลือก เช่น โพลีเอทิลีน (PE) โพลีโพรพีลีน (PP) โพลีสไตรีน (PS) เป็นต้น

สารเติมแต่ง: ตามวัตถุประสงค์ของมาสเตอร์แบทช์ ให้เลือกสารเติมแต่งที่เหมาะสม สารทั่วไป ได้แก่:

เม็ดสี, สีย้อม (สำหรับทำสี)

สารตัวเติม (เช่น แคลเซียมคาร์บอเนต แป้งโรยตัว ฯลฯ)

สารเติมแต่ง (สารต้านอนุมูลอิสระ ตัวดูดซับรังสียูวี สารหน่วงการติดไฟ สารทำให้แข็งตัว ฯลฯ)

2. การผสม

การผสมล่วงหน้า: ผสมสารเติมแต่ง เม็ดสี หรือสารตัวเติมกับเรซินตัวพาตามสัดส่วน ขั้นตอนนี้มักจะเสร็จสิ้นโดยเครื่องผสมผงแห้งหรือเครื่องผสมความเร็วสูงเพื่อให้แน่ใจว่าวัตถุดิบมีความสม่ำเสมอ

การผสมแบบเปียก: สำหรับเม็ดสีหรือสารเติมแต่งบางชนิดที่กระจายตัวสม่ำเสมอได้ยาก อาจจำเป็นต้องผสมให้เปียกกับตัวพาของเหลวก่อน แล้วจึงทำให้แห้ง

3. การอัดขึ้นรูปหลอม

กระบวนการหลอม: วัสดุที่ผสมไว้ล่วงหน้าจะถูกใส่ลงในเครื่องอัดรีดแบบสกรูคู่หรือเครื่องอัดรีดแบบสกรูเดี่ยว และเรซินตัวพาและสารเติมแต่งจะถูกผสมอย่างสมบูรณ์ผ่านกระบวนการหลอมพลาสติกที่อุณหภูมิสูงเพื่อให้ได้การกระจายตัวที่สม่ำเสมอ

การควบคุมอุณหภูมิ: ในกระบวนการนี้ การควบคุมอุณหภูมิถือเป็นสิ่งสำคัญ อุณหภูมิที่สูงหรือต่ำเกินไปอาจส่งผลต่อคุณภาพของมาสเตอร์แบทช์ โดยเฉพาะอย่างยิ่งผลการกระจายตัวของเม็ดสีและสารเติมแต่ง

4. การทำแกรนูเลชั่น

การทำความเย็นและการอัดเป็นก้อน: หลังจากการอัดขึ้นรูป ส่วนผสมที่หลอมละลายจะเข้าสู่ถังน้ำหล่อเย็นเพื่อทำความเย็นและแข็งตัว จากนั้นจึงถูกตัดเป็นเม็ดโดยใช้เครื่องอัดเม็ด ขนาดของเม็ดมักจะอยู่ที่ 2-4 มม.

การอบแห้ง: มาสเตอร์แบทช์บางประเภทอาจมีความชื้นจำนวนหนึ่งหลังจากการอัดเป็นก้อน และจำเป็นต้องได้รับการประมวลผลโดยอุปกรณ์ทำให้แห้ง (เช่น เครื่องอบแห้งแบบฟลูอิไดซ์เบด) เพื่อให้แน่ใจว่ามาสเตอร์แบทช์ไม่ดูดซับความชื้น และหลีกเลี่ยงผลกระทบต่อการใช้งานในภายหลัง

5. การควบคุมคุณภาพ

การตรวจสอบขนาดอนุภาค: ตรวจสอบการกระจายขนาดอนุภาคของมาสเตอร์แบทช์เพื่อให้แน่ใจว่าอนุภาคมีความสม่ำเสมอและตรงตามข้อกำหนดการผลิต

การทดสอบสีและการกระจายตัว: สำหรับมาสเตอร์แบทช์สี จำเป็นต้องตรวจสอบการกระจายตัวและความแตกต่างของสีของเม็ดสี

การทดสอบประสิทธิภาพ: เช่น การทดสอบประสิทธิภาพของสารเติมแต่ง ความไหลของพลาสติกละลาย เป็นต้น

การทดสอบความเสถียร: ผลิตภัณฑ์มาสเตอร์แบทช์บางชนิดจำเป็นต้องได้รับการทดสอบความเสถียรทางความร้อน ความคงตัวของแสง คุณสมบัติทางกล ฯลฯ

6. การบรรจุและการเก็บรักษา

มาสเตอร์แบทช์ที่เสร็จแล้วควรได้รับการบรรจุอย่างเหมาะสม โดยทั่วไปในถุงพลาสติก ถุงกระดาษ หรือถุงจัมโบ้ และเก็บไว้ในที่แห้ง เย็น และมีอากาศถ่ายเทได้ดี เพื่อหลีกเลี่ยงความชื้นและการย่อยสลาย

7. การสมัคร

ในการใช้งานจริง มาสเตอร์แบทช์มักจะถูกประมวลผลร่วมกับพลาสติกพื้นฐาน (เช่น โพลิเอทิลีน โพลิโพรพิลีน ฯลฯ) ในเครื่องฉีดขึ้นรูป เครื่องอัดรีด และอุปกรณ์อื่นๆ หลังจากการทำความร้อนและการหลอมละลาย สารเติมแต่งในมาสเตอร์แบทช์จะกระจายตัวอย่างสม่ำเสมอในผลิตภัณฑ์พลาสติกขั้นสุดท้าย

กระบวนการผลิตมาสเตอร์แบทช์เป็นกระบวนการที่มีความแม่นยำสูง ซึ่งต้องมีการควบคุมอุณหภูมิ ความดัน และอัตราส่วนการผสมอย่างเข้มงวดในแต่ละจุดเชื่อมต่อ เพื่อให้แน่ใจว่าคุณภาพของมาสเตอร์แบทช์เป็นไปตามมาตรฐานที่คาดหวัง ด้วยกระบวนการนี้ ทำให้ผลิตภัณฑ์พลาสติกมีคุณสมบัติด้านการใช้งานและการตกแต่งที่หลากหลายโดยไม่ต้องเปลี่ยนพื้นผิวพลาสติก

ก่อนหน้าNo previous article

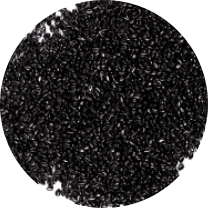

ต่อไปคาร์บอนแบล็คมาสเตอร์แบทช์: สารเติมแต่งอเนกประสงค์ในอุตสาหกรรมพลาสติก